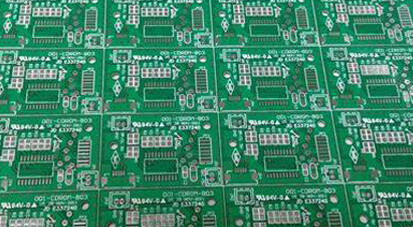

Elektronische Geräte in kompakter Größe haben die Nachfrage nach Leiterplatten oder HDI-Leiterplatten mit hoher Dichte erhöht. Wie der Name schon sagt, handelt es sich hierbei um Leiterplatten, auf denen Komponenten in mehreren Schichten dicht auf blanke Leiterplatten gepackt sind. Diese kompakten Verpackungen gewährleisten eine hervorragende Funktionalität und reduzieren auch die Größe. Das Erreichen dieses kleinsten Funktionspakets ist nicht einfach und erfordert Fachwissen, Erfahrung und den richtigen Einsatz von Technologie. Wie bei jedem anderen regulären Herstellungs- und Montageprozess für Leiterplatten beginnen auch HDI-Leiterplatten mit Design und Layout. Aufgrund der Komplexität ist dieses Design und Layout ein komplizierter Prozess, und bestimmte Dinge müssen in dieser Phase angegangen werden. Dieser Beitrag enthält Tipps für eine effiziente Leiterplattenherstellung und vieles mehr.

Designtipps für HDI-Leiterplatten

Es gibt einige Dinge, die Sie beim Entwerfen einer HDI-Platine beachten müssen. Die folgenden Hinweise helfen Ihnen, es besser zu verstehen.

- Konzentrieren Sie sich auf das richtige Design für die Fertigung (DFM):Mit Design for Manufacturing (DFM) können Sie eine Leiterplatte effizient und kostengünstig herstellen. In dieser Phase müssen Sie sich auf die richtige Größe, die Verwendung von Komponenten, die Anzahl der Schichten und andere technische Details konzentrieren. Alles, was zu viel getan wird, kann nicht nur Ihre Herstellungskosten erhöhen, sondern auch ein hohes Ausfallrisiko und verlängerte Herstellungsfristen mit sich bringen.

- Ersetzen Sie reguläre Durchkontaktierungen durch Microvias:Mikrovias sind kleine Löcher oder Vias mit einer Größe von 150 Mikrometern. Sie werden normalerweise mit Lasergeräten auf die blanken Bretter gebohrt. Diese Durchkontaktierungen werden verwendet, um Schichten in den HDI-Leiterplatten miteinander zu verbinden. Das Bohren von Durchkontaktierungs-, Erd- oder Bling-Durchkontaktierungen ist bei Platten mit hoher Dichte aufgrund der unterschiedlichen CTEs von Kupfer und Substrat nicht einfach. Die Lasergeräte haben jedoch kleine Öffnungen, so dass sie mit diesen verschiedenen CTEs keine Probleme bereiten. Um dies zu erreichen, müssen Sie die häufig verwendeten Ebenen, auf denen sich keine Spuren oder Komponenten befinden, nach oben verschieben. Dies würde Ihnen helfen, alle anderen Durchkontaktierungen zu entfernen und durch Mikrovias zu ersetzen.

- Vermeiden Sie enge Abstände oder Überfüllungen von Bauteilen:Es ist ein Missverständnis, dass HDI-Leiterplatten eng beieinander liegende Komponenten haben müssen. Die Komponenten müssen symmetrisch über Durchkontaktierungen angeordnet werden, da sonst die Gefahr besteht, dass sich Platinen bei Hochleistungsanwendungen verziehen oder verbiegen. Außerdem können die Komponenten in Spuren starke elektromagnetische Störungen verursachen, die die Signalqualität beeinträchtigen können. Die unsachgemäße Platzierung führt zu ungleichmäßiger Beanspruchung, die auch die Komponenten erwärmt und deren frühzeitiges Versagen auslöst.

- Wählen Sie den richtigen Stapel, um die Materialkosten zu senken:Die Auswahl des richtigen Stapels ist wichtig für die effiziente Leistung von Leiterplatten. Dies liegt daran, dass die Anzahl der Schichten oder Materialien die Bohrzyklen und die Laminierungskosten beeinflusst. Im Folgenden sind einige gängige Arten von HDI-Stapeln aufgeführt:

- 1 + N + 1: Dieser Stapel umfasst 1 Aufbau von Verbindungsschichten mit hoher Dichte

- i + bN + i (i≥2): Dieser Stapel kann zwei Aufbauten von Verbindungsschichten mit hoher Dichte aufweisen

- i + N + i (i≥2): Sie verfügen über vergrabene Durchkontaktierungen

- Fokus auf Signalintegritätsfaktoren:Die Signalintegrität ist einer der Schlüsselfaktoren für den Erfolg von HDI-Leiterplatten. Die Verwendung kürzerer Trace-Breiten wird empfohlen, um eine brillante Signalintegrität zu erzielen. Darüber hinaus muss man sich auf Faktoren wie die Isolation von Analog- und Leistungssignalen, angemessene Erdungsebenen, konsistente Pfadimpedanzen usw. konzentrieren.

Da die Funktionsweise elektronischer Geräte von diesen Leiterplatten abhängt, ist es wichtig, dass Sie sie von vertrauenswürdigen Herstellern entwerfen und herstellen lassen. Es gibt viele Hersteller, die diese Leiterplatten in kundenspezifischen Spezifikationen anbieten, um Ihre Anwendungsanforderungen zu erfüllen. Twisted Traces ist ein solcher erfahrener Hersteller, der sich auf kundenspezifische HDI-Leiterplatten spezialisiert hat. Das Unternehmen hat diese Leiterplatten an seine Kunden zur Verwendung in kommerziellen, industriellen und geschäftskritischen Anwendungen geliefert. Von der Angebotserstellung über die Herstellung bis hin zum Kundendienst wird alles von Branchenexperten des Unternehmens erledigt.

So war es auch mit der Frage nach seiner Hütte. Cialis kaufen Aber warum nicht telefonieren?